Choisir le foret hélicoïdal adapté à votre projet implique de comprendre trois facteurs clés : le matériau, le revêtement et les caractéristiques géométriques. Chacun de ces éléments joue un rôle crucial dans la performance et la durabilité du foret. Voici comment prendre une décision éclairée.

Matériel

1. Acier rapide (HSS) :

L'acier rapide (HSS) est un élément essentiel des outils de coupe depuis plus d'un siècle, apprécié pour sa large gamme d'applications et son prix abordable. Les forets HSS sont reconnus pour leur polyvalence, performants aussi bien avec les perceuses à main qu'avec des plateformes stables comme les perceuses à colonne. L'un des principaux avantages de l'acier rapide est sa capacité de réaffûtage, qui améliore la longévité des forets et en fait également un choix économique pour les outils de tournage. De plus, l'acier rapide existe en différentes nuances, chacune avec des compositions élémentaires spécifiques pour répondre à des besoins de coupe spécifiques. Cette variété de nuances d'acier renforce l'adaptabilité de l'acier rapide, ce qui en fait un composant polyvalent et essentiel pour diverses tâches d'usinage.

2. Cobalt HSS (HSSE ou HSSCO) :

Comparé au HSS traditionnel, le HSS cobalt présente une dureté et une résistance à la chaleur supérieures. Cette amélioration des propriétés se traduit par une résistance à l'abrasion nettement supérieure, rendant les forets HSSE plus durables et plus performants. L'incorporation de cobalt dans le HSSE contribue non seulement à sa résistance à l'abrasion accrue, mais aussi à sa durée de vie. Tout comme le HSS standard, les forets HSSE sont réaffûtables, ce qui prolonge leur durée de vie. La présence de cobalt dans le HSSE rend ces forets particulièrement adaptés aux travaux de perçage plus exigeants où durabilité et résistance à l'abrasion sont essentielles.

3. Carbure :

Le carbure est un composite à matrice métallique, principalement composé de carbure de tungstène et de divers liants. Il surpasse largement le HSS en termes de dureté, de résistance à la chaleur et de résistance à l'abrasion. Bien que plus coûteux, les outils en carbure excellent en termes de durée de vie et de vitesse d'usinage. Leur réaffûtage nécessite un équipement spécialisé.

Revêtement

Les revêtements des forets varient considérablement et sont choisis en fonction de l'application. Voici un bref aperçu de quelques revêtements courants :

1. Non couché (brillant) :

C'est la couleur la plus courante pour les forets HSS. Idéals pour les matériaux tendres comme les alliages d'aluminium et l'acier à faible teneur en carbone, les outils non revêtus sont les plus abordables.

2. Revêtement en oxyde noir :

Offre une meilleure lubrification et une meilleure résistance à la chaleur que les outils non revêtus, améliorant ainsi la durée de vie de plus de 50 %.

3. Revêtement en nitrure de titane (TiN) :

Les forets revêtus de titane sont performants dans de nombreux domaines d'application grâce à leurs caractéristiques uniques. Premièrement, le revêtement améliore la dureté et la résistance à l'abrasion, permettant au foret de rester affûté lors du perçage de matériaux plus durs et d'en prolonger la durée de vie. Ces forets réduisent les frottements et l'échauffement, augmentant ainsi l'efficacité de coupe tout en protégeant le foret de la surchauffe. Les forets plaqués titane conviennent à de nombreux matériaux, tels que l'acier inoxydable, l'aluminium et le bois, ce qui les rend parfaits pour les applications techniques et domestiques. De plus, ils pénètrent les matériaux plus rapidement et plus proprement, offrant une surface de coupe plus nette. Bien que les forets plaqués titane puissent coûter plus cher que les forets classiques, leur grande efficacité et leur longue durée de vie en font un excellent retour sur investissement pour les applications exigeant une résistance élevée à l'abrasion et une coupe précise.

4. Revêtement en nitrure d'aluminium et de titane (AlTiN) :

Premièrement, les revêtements AlTiN sont extrêmement résistants à la chaleur, ce qui leur permet d'exceller dans la coupe et l'usinage à grande vitesse des alliages haute température. Deuxièmement, ce revêtement améliore considérablement la résistance à l'abrasion et prolonge la durée de vie de l'outil, notamment lors de l'usinage de matériaux durs tels que l'acier inoxydable, les alliages de titane et les alliages à base de nickel. De plus, le revêtement AlTiN réduit la friction entre le foret et la pièce, améliorant ainsi l'efficacité de l'usinage et contribuant à l'obtention d'une surface de coupe plus lisse. Il présente également une bonne résistance à l'oxydation et une bonne stabilité chimique, lui permettant de maintenir ses performances dans des environnements de travail difficiles. En résumé, les forets revêtus AlTiN sont parfaits pour les applications d'usinage à grande vitesse et de haute précision, et sont particulièrement adaptés à la manipulation de matériaux durs qui posent problème aux forets conventionnels.

Caractéristiques géométriques

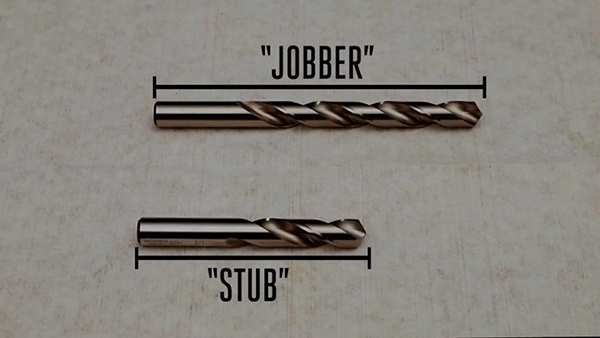

1. Longueur :

Le rapport longueur/diamètre influence la rigidité. Choisir un foret avec une longueur de goujure juste suffisante pour l'évacuation des copeaux et un porte-à-faux minimal peut améliorer la rigidité et la durée de vie de l'outil. Une longueur de goujure insuffisante peut endommager le foret. Il existe différentes normes de longueur sur le marché. Parmi les longueurs courantes, on trouve les longueurs courtes, courtes, DIN 340, DIN 338, etc.

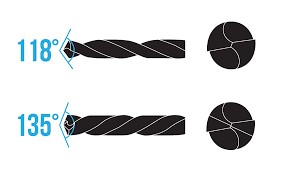

2. Angle de la pointe du foret :

L'angle de pointe de 118° est courant pour les métaux tendres comme l'acier à faible teneur en carbone et l'aluminium. Il ne permet généralement pas l'autocentrage et nécessite un avant-trou. L'angle de pointe de 135°, grâce à sa fonction d'autocentrage, élimine le besoin d'un trou de centrage séparé, ce qui permet un gain de temps considérable.

En conclusion, choisir le bon foret hélicoïdal implique de trouver le juste équilibre entre les exigences du matériau à percer, la durée de vie et les performances souhaitées du foret, ainsi que les exigences spécifiques de votre projet. Comprendre ces facteurs vous permettra de choisir le foret le plus performant et le plus efficace pour vos besoins.

Date de publication : 10 janvier 2024